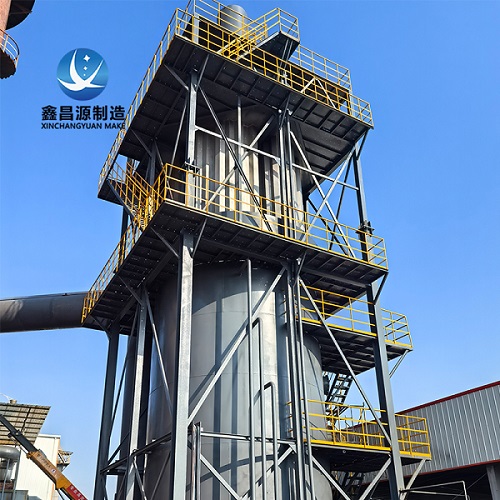

湿电除尘器是治理大气污染,特别是处理高湿、高比电阻粉尘、酸雾等复杂工况的精除尘设备。在水泥行业,它主要应用于窑头、窑尾等关键环节,以满足日益严格的超低排放标准。

一、核心工作原理

湿电除尘器的基本原理与干式电除尘器类似,都是利用高压电场使气体电离,粉尘荷电后在电场力作用下趋向集尘极。

其关键的不同在于“湿”字:

1. 清灰方式:干式电除尘器通过振打锤敲击极板,使干粉尘落入灰斗。而湿式电除尘器通过连续或间歇地在集尘极(通常是金属板或导电玻璃钢)表面形成一层均匀的水膜,利用流动的水膜将捕获的粉尘颗粒冲刷掉。

2. 无二次扬尘:由于是水膜清灰,彻底避免了干式振打带来的粉尘二次飞扬问题。

二、在水泥厂的应用特性(优势)

结合水泥生产工艺的特点(高温、高湿、粉尘比电阻高、含有酸性气体),湿电除尘器展现出以下突出特性:

1. 高效处理高比电阻粉尘

水泥厂痛点:水泥窑尾烟气中的粉尘(主要是CaO, K2O, Na2O等)在特定温度区间(80-150℃)具有很高的比电阻,这会导致在干式电除尘器中产生“反电晕”现象,严重降低除尘效率。

湿电解决方案:湿电除尘器入口烟气先经过降温增湿(如通过余热锅炉或喷淋塔),烟气温度降至饱和温度(约60-70℃)。在此条件下,粉尘比电阻大幅下降,避免了反电晕,从而保证了极高的除尘效率。

2. 实现超低排放,可作为终端精除尘设备

湿电除尘器对粉尘(包括PM10、PM2.5等细微颗粒物)的去除效率极高,通常可达99.9%以上。

经过“SCR/SNCR脱硝 + 余热锅炉 + 生料磨/烘干机 + 布袋除尘器 + 湿法脱硫”等前置工艺后,烟气中残留的细微颗粒物和酸雾,可以由湿电除尘器进行终净化,使排放浓度稳定控制在10mg/Nm³以下,甚至达到5mg/Nm³的超低排放要求。

3. 协同净化多种污染物

去除酸雾:水泥窑烟气中含有SO₃、HCl、HF等酸性气体。这些气体在湿式环境中会冷凝成酸雾液滴,同样能被湿电除尘器的电场捕获并溶解于水膜中,实现协同脱除。这对解决“石膏雨”和“蓝色烟羽”问题至关重要。

去除汞等重金属:部分气态重金属污染物也能被协同去除。

4. 无振打装置,运行更可靠

取消了复杂的机械振打系统,减少了因振打故障导致的停机维修,设备运行可靠性更高,特别适合水泥厂连续生产的工况。

5. 处理高湿烟气无压力

湿电除尘器本身就是为处理饱和湿烟气设计的,因此不会像布袋除尘器那样出现因结露而导致的“糊袋”问题。

三、在水泥厂的应用场景

主要应用位置:

水泥窑尾:这是核心的应用场景。窑尾烟气成分复杂、工况多变,是环保治理的重点和难点。通常布置在湿法脱硫塔之后,作为终的精除尘单元。

水泥窑头:部分对排放要求极高的生产线,也会在窑头冷却机后配置湿电除尘器。

典型工艺路线: 窑尾烟气 → 余热锅炉(降温) → 生料磨(同时烘干兼除尘) → 布袋除尘器(预除尘) → 湿法脱硫塔 → `湿电除尘器(终端精除尘)` → `净烟气排放`

四、面临的挑战与注意事项

尽管优势明显,但在水泥厂应用湿电除尘器也需考虑以下问题:

1. 废水处理问题:冲刷下来的水膜形成了含尘和溶解性污染物的废水,必须配套建设废水处理系统。这部分水需要经过中和、沉淀、过滤等工艺处理后,才能回用或达标排放,增加了系统复杂性和运行成本。

2. 设备腐蚀问题:处理的是饱和湿烟气和酸性介质,对设备本体的防腐要求极高。集尘极、壳体、喷嘴等必须采用不锈钢、双相钢或玻璃钢等耐腐蚀材料,初始投资成本较高。

3. 能耗问题:虽然无振打能耗,但增加了循环水泵、废水处理等系统的能耗。整体运行能耗需要综合评估。

4. 冬季防冻:在北方地区,冬季需要做好设备和管道的保温伴热措施,防止冻结。

总结:

对于水泥厂而言,湿式电除尘器是一种针对复杂工况、以实现超低排放为目标的深度治理技术。它并非替代传统的布袋除尘器,而是作为工艺流程末端的“ polishing device”(精处理设备),与前置的脱硝、除尘、脱硫装置协同工作,终确保烟囱出口的污染物排放浓度达到甚至优于严格的环保标准。

在选择时,水泥企业需要综合权衡其卓越的净化性能与较高的初始投资和后续的废水处理运行成本。随着环保政策的持续收紧,湿电除尘器在水泥行业的应用正变得越来越重要。

微信

微信

电话

电话

返回顶部

返回顶部